V súčasnosti sa čínsky strojársky priemysel rýchlo rozvíja a niektoré materiály, ktoré je ťažké rezať, sú široko používané v materiálovom priemysle a priemysle presných strojov.Aby sme vyhoveli vývojovým potrebám moderného strojárskeho priemyslu, musíme použiť niektoré nástroje s vysokou pevnosťou a dobrou húževnatosťou.Preto sa nástroje z tvrdých materiálov postupne aplikujú do strojárskeho priemyslu.Tento článok sa zameriava na aplikáciu nástrojov z tvrdého materiálu pri obrábaní s ohľadom na vývoj nástrojov z tvrdého materiálu, aby poskytol vzájomnú referenciu pre priateľov v rovnakom odvetví.

S rýchlym rozvojom moderných výrobných technológií a tvrdej konkurencie na trhu sa zvyšujú aj požiadavky strojárskeho priemyslu na časti mechanických zariadení, najmä na konštrukčné vlastnosti mechanických častí.Preto sa v spoločnosti postupne objavovali nové materiály s rôznymi vlastnosťami.Tieto nové materiály nielenže predstavujú vážnu výzvu pre tradičné obrábacie nástroje, ale sú aj pomerne náročné na spracovanie.V tejto dobe sa pokročilé rezné nástroje stali kľúčom k rozvoju strojárskeho priemyslu a nástroje z tvrdých materiálov sa nepochybne aplikovali na moderné mechanické spracovanie.

1. História vývoja nástrojov z tvrdého materiálu

V 50. rokoch 20. storočia americkí vedci vzali syntetický diamant, spojivo a prášok karbidu bóru ako suroviny, ktoré reagovali pri vysokej teplote a tlaku, a spekaný polykryštalický blok ako hlavný materiál nástroja.Po 70. rokoch 20. storočia ľudia postupne vyvinuli kompozitné plošné materiály, ktoré sa vyrábajú kombináciou diamantu a slinutého karbidu, prípadne nitridu bóru a slinutého karbidu.V tejto technológii sa za substrát považuje slinutý karbid a na povrchu substrátu sa lisovaním alebo spekaním vytvorí vrstva diamantu.Diamant má hrúbku približne 0,5 až 1 mm.Takéto materiály môžu nielen zlepšiť odolnosť materiálov v ohybe, ale tiež efektívne vyriešiť problém, že tradičné materiály nie je ľahké zvárať.To podporilo vstup nástroja z tvrdého materiálu do fázy aplikácie.

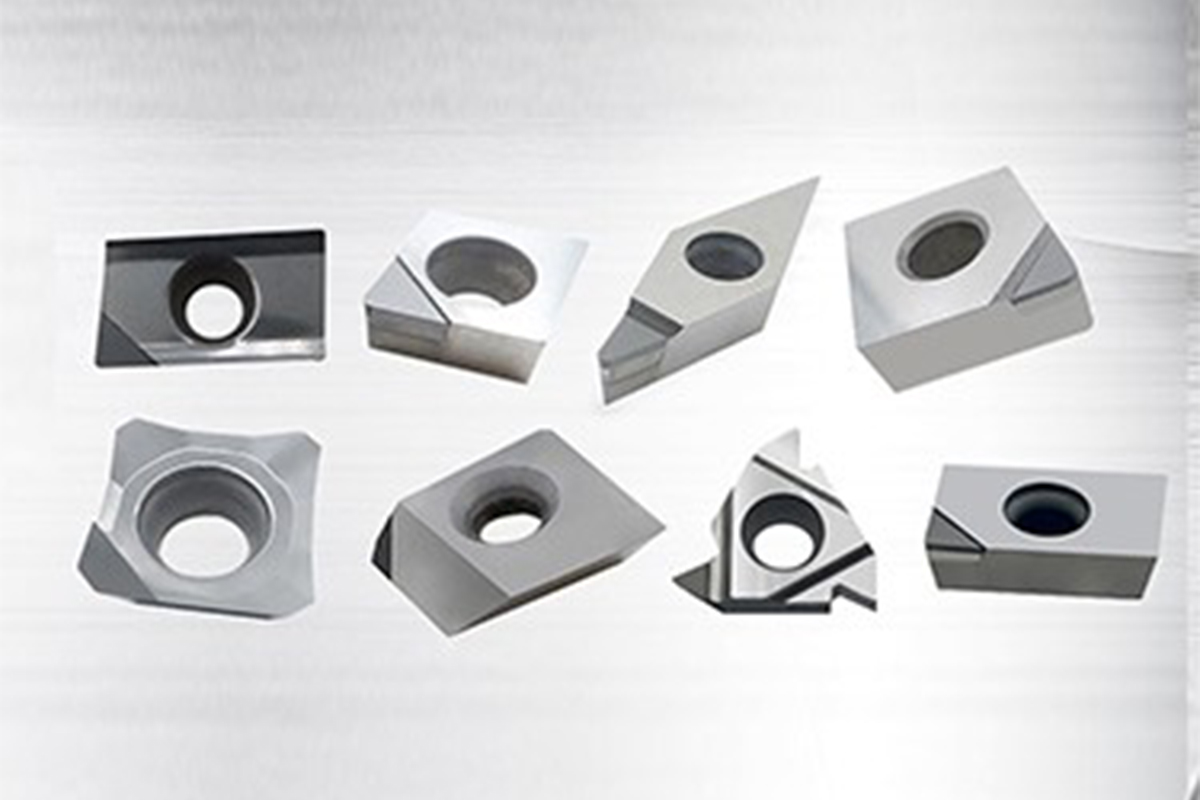

2. Aplikácia nástrojov z tvrdého materiálu pri obrábaní

(1) Aplikácia monokryštálových diamantových nástrojov

Monokryštálový diamant sa zvyčajne delí na syntetický diamant a prírodný diamant.Vo všeobecnosti, ak sa na výrobu nástroja používa monokryštálový diamant, je potrebné vybrať diamant s väčšou veľkosťou častíc, hmotnosťou väčšou ako 0,1 g a dĺžkou priemeru väčšou ako 3 mm.V súčasnosti je prírodný diamant najtvrdším materiálom z minerálov.Má nielen dobrú odolnosť proti opotrebeniu, ale aj nástroj z neho vyrobený je veľmi ostrý.Zároveň má vysokú priľnavosť a nízku tepelnú vodivosť.Spracovaný nástroj je hladký a kvalitný.Nástroj vyrobený z prírodného diamantu má zároveň veľmi dobrú odolnosť a relatívne dlhú životnosť.Navyše pri dlhom rezaní to sotva ovplyvní spracovanie dielov.Relatívne nízka tepelná vodivosť môže mať dobrý vplyv na zabránenie deformácii dielov.

Prírodný diamant má mnoho výhod.Hoci sú tieto výhody drahé, môžu spĺňať požiadavky mnohých vysoko presných rezacích operácií a sú široko používané pri presnom rezaní a ultra presnom rezaní.Túto technológiu použili napríklad odrazové zrkadlá, ktoré využívajú atómové reaktory a iné pokročilé technológie, ako aj pozemné navigačné gyroskopy používané na raketách alebo raketách, ako aj niektoré časti hodiniek, kovové doplnky atď.

(2) Aplikácia nástrojov z polykryštalického diamantu

Polykryštalický diamant sa zvyčajne nazýva spekaný diamant.Použitie polykryštalického diamantu na kovy, ako je kobalt, v dôsledku vysokej teploty a vysokého tlaku spôsobí, že veľa diamantového monokryštálového prášku sa polykryštalizuje do jedného, čím sa vytvorí polykryštalický nástrojový materiál.Tvrdosť polykryštalického diamantu je nižšia ako tvrdosť prírodného diamantu.Je však tvorený rôznymi diamantovými práškami a neexistuje prípad, že by rôzne kryštálové roviny mali rôznu silu a tvrdosť.Pri rezaní má rezná hrana z polykryštalického diamantu veľmi vysokú odolnosť proti náhodnému poškodeniu a dobrú odolnosť proti opotrebovaniu.Dokáže udržať reznú hranu ostrú pomerne dlhú dobu.Zároveň dokáže pri obrábaní využívať pomerne vysokú rýchlosť rezania.V porovnaní s nástrojmi zo slinutého karbidu WC majú nástroje z polykryštalického diamantu dlhšiu životnosť, ľahší prístup k syntetickým materiálom a nižšie ceny.

(3) Aplikácia CVD diamantu

Nástrojový materiál CVD diamantu je spracovávaný pod nízkym tlakom, čo je najväčší rozdiel oproti tradičnej PSC technológii a PDC technológii.CVD diamant neobsahuje žiadnu zložku katalyzátora.Hoci je v niektorých vlastnostiach podobný prírodnému diamantu, v materiáloch je stále rovnaký ako polykryštalický diamant, to znamená, že zrná kompozície sú neusporiadane usporiadané, nemajú krehký štiepny povrch a majú rovnaké vlastnosti medzi povrchmi.V porovnaní s nástrojmi vyrobenými tradičnou technológiou majú nástroje vyrobené technológiou CVD diamant viac výhod, ako je zložitejší tvar nástroja, nižšie výrobné náklady a viac čepelí tej istej čepele.

(4) Aplikácia polykryštalického kubického nitridu bóru

Polykryštalický kubický nitrid bóru (PCBN) je veľmi bežný nástroj z tvrdého materiálu, ktorý sa čoraz viac používa pri obrábaní.Nástroj vyrobený touto technológiou má vynikajúcu tvrdosť a odolnosť proti opotrebovaniu.Môže byť použitý nielen pri relatívne vysokých teplotách, ale má tiež vynikajúcu odolnosť proti korózii a tepelnú vodivosť.V porovnaní s nástrojmi PCD a PDC majú nástroje z polykryštalického kubického nitridu bóru stále horšiu odolnosť voči opotrebovaniu, ale môžu sa bežne používať pri 1200 °C a môžu odolať určitej chemickej korózii!

V súčasnosti sa polykryštalický kubický nitrid bóru používa hlavne vo výrobe automobilov, ako sú automobilové motory, prevodové hriadele a brzdové kotúče.Okrem toho asi jedna pätina spracovania ťažkých zariadení využíva túto technológiu.V posledných rokoch sa s rozvojom výpočtovej techniky a technológie CNC obrábacích strojov čoraz viac rozširuje aplikácia polykryštalického kubického nitridu bóru a s implementáciou pokročilých koncepcií obrábania, ako je vysokorýchlostné rezanie, sústruženie namiesto brúsenia, nástroj materiál polykryštalického kubického nitridu bóru sa postupne vypracoval na dôležitý materiál v modernom sústružníckom spracovaní.

3. Zhrnutie

Použitie nástrojov z tvrdého materiálu pri obrábaní nielen zlepšuje kvalitu a efektivitu obrábania, ale zohráva dôležitú úlohu aj pri rozvoji strojárskeho priemyslu.Na podporu rozvoja strojárskeho priemyslu je preto potrebné neustále posilňovať výskum nástrojov z tvrdého materiálu, plne porozumieť poznatkom súvisiacim s nástrojmi z tvrdého materiálu a posilniť aplikačnú prax, a to nielen s cieľom zlepšiť kvalitu zamestnancov, ale aj posilniť aplikáciu vedy a techniky pri zdokonaľovaní nástrojov z tvrdých materiálov, aby sa realizoval skokový rozvoj strojárskeho priemyslu.

Čas odoslania: Jún-03-2019